Umwelt

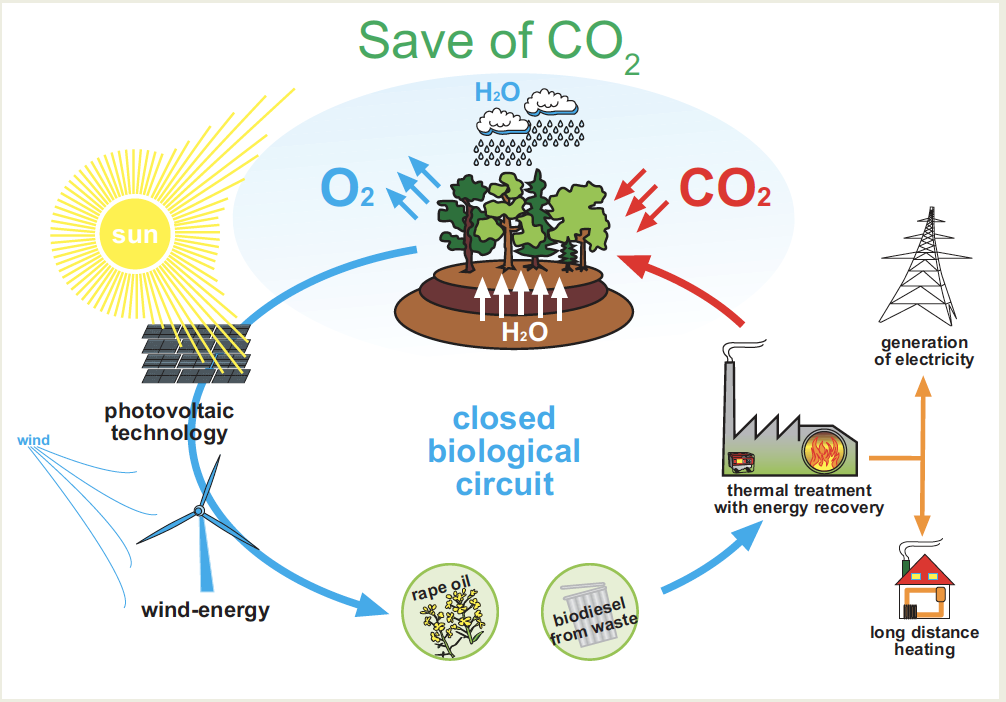

Die Abfallwirtschaft der zurückliegenden Jahrzehnte hat uns und unseren nachfolgenden Generationen eine nicht mehr genau zu ermittelnde Zahl von ökologischen Zeitbomben hinterlassen.Ab 1 Juni 2005 endet die Ablagerung von unbehandelten Abfall und es beginnt zugleich die Zeit einer ökologisch und ökonomisch sinnvollen thermischen Behandlung Der Weg zur Nachhaltigkeit beginnt somit ab diesen Zeitpunkt.Wir gehen davon aus, dass sich im Abfall mehr als 60% biogene Anteile befinden, welche indirekt zur Einsparung von Co2 – Emissionen beiträgt. SG Contract stellt Anlagen her zur energetischen Nutzung von Biomasse und Abfällen. Diese Anlagen leisten einen wertvollen Beitrag zum Klimaschutz und garantieren gleichzeitig eine gesicherte Entsorgung. Als Feuerung wird vor allem der Verbrennungsrost und der Drehrohrofen eingesetzt.

SG Contract stellt Anlagen her zur energetischen Verwertung von Biomasse und Abfällen. Eine eigenständige Gesellschaft mit Sitz in Winnweiler (Rheinland-Pfalz) bearbeitet Projekte vorwiegend in Deutschland, aber auch in den Beitrittsländern und Obersee. SG Contract bietet kostengünstige Lösungen an, mit denen Energieträger wie z.B. Holz in dezentrale Energiekonzepte eingebunden werden können. Die SG Contract-Gruppe besetzt mit Biomessekraftwerken ein wachstumträchtiges Arbeitsgebiet: der Schwerpunkt liegt weiterhin in der Realisierung von schlüsselfertigen Anlagen zur thermischen Behandlung von kommunalen und industriellen Abfällen und von Klärschlämmen. Dabei wurde in aller Regel der wassergekühlte Rost sowie das Drehrohr eingesetzt.

SG Contract SA entwickelt individuelle thermische Behandlungsanlagen, die auf die Anforderungen der Kunden abgestimmt sind. Wir bieten kleinere thermische Anlagen an, die auf unserer bewährten Technik als „Verbrennungsrost“ oder „Drehrohrofen“ basieren. Unsere Anlagen haben niedrige Betriebskosten durch vergleichbare geringe lnvestitionskosten. Wir bauen Anlage für die thermische Behandlung von:

- Hausmüll

- Biomasse

- Sonderabfälle

- Krankenhausabfälle

- Klärschlamm

- Flüssige Abfälle

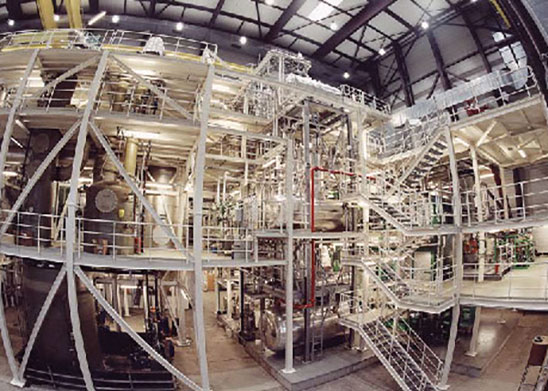

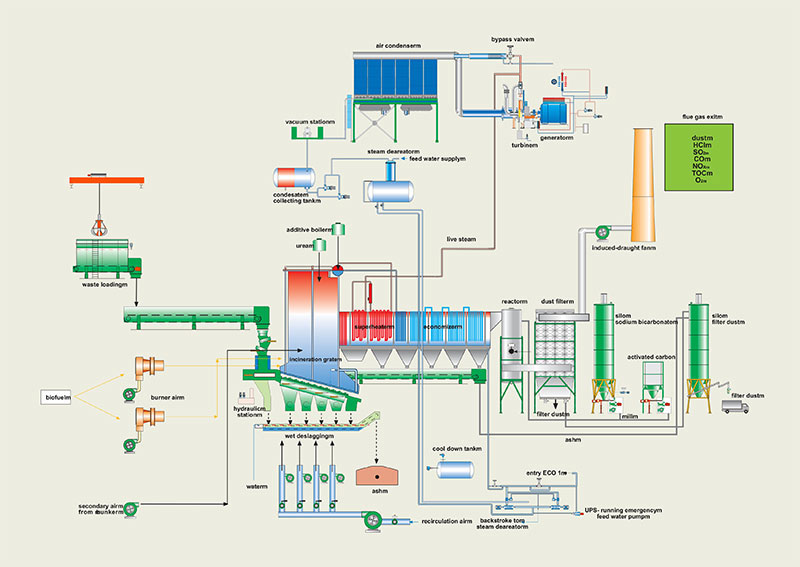

Verfahrensfliessbild eine Thermische Behandlungsanlage

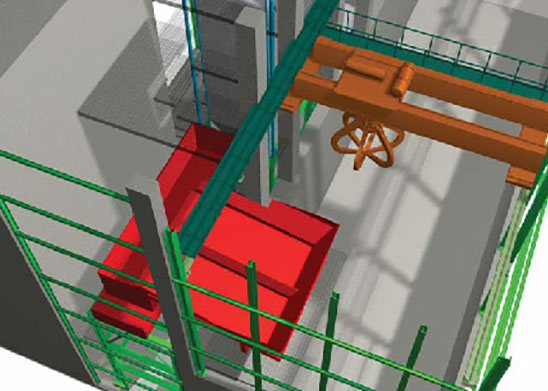

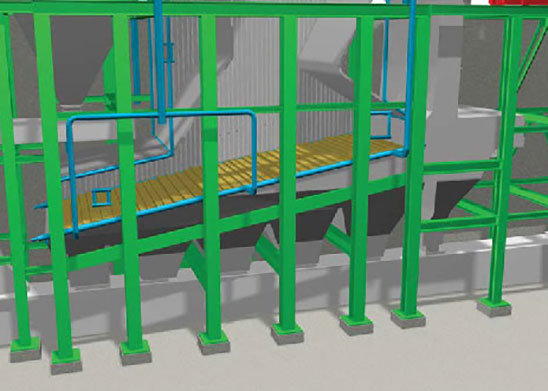

Die Anliegerfahrzeuge kippen das zerkleinerte Frischholz in den Bunker. Dieser ist in zwei Bereiche (Holz feucht – Holz trocken) aufgeteilt und hat eine Pufferfunktion für Zeiten ohne Anlieferung. Die Anlieferung des Brennstoffes kann unabhängig vom Betrieb der Anlage durch betätigen eines Rolltor- Schlüsselschalters – Lichtschranke durchgeführt werden. Die Bunkerbewirtschaftung und Feuerungsbeschickung erfolgt mit einem Portalkran. Der Kran kann über das Fahrwerk und das Katzfahrwerk das gesamte Bunkerfeld überstreichen. Der Greifer wird über das Hubwerk bewegt. Die Bedienung kann manuell über Funk oder auch automatisch erfolgen.

Verbrennungsrost

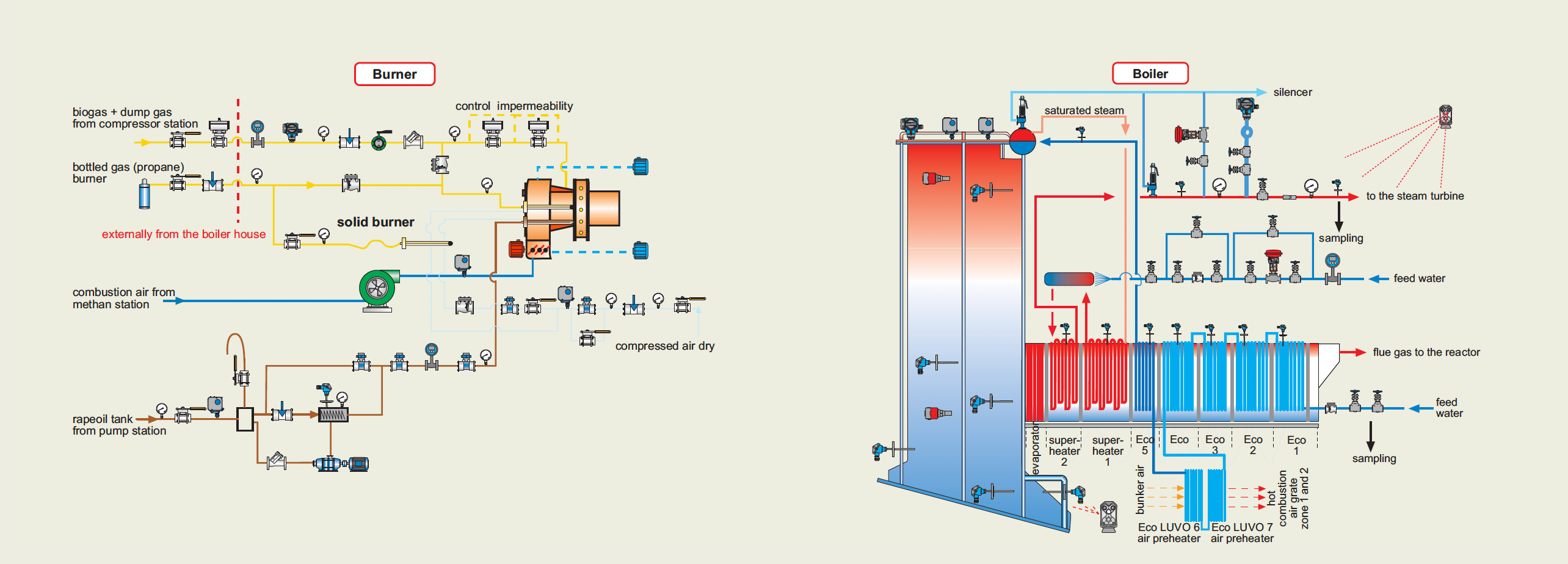

Der Vorschubrost besitzt vier Schubteile. Der Antrieb erfolgt hydraulisch wie beim Beschickungszylinder über Proportionalventile. Der Vorschub wird von Rostsegment zu Rostsegment durch Wahl der Zyklen aufeinander abgestimmt. Der Abhitzekessel besteht aus einem ersten und zweiten Strahlungszug. Der erste Zug ist aufsteigend dem Feuerungsraum aufgesetzt. Dem abfallenden zweiten Zug schliessen sich die Überhitzer (OH1) und Überhitzer (OH2) an. Es folgen fünf Economiser (Eco) Wärmetauscherbündel und zwei ECO-LUVO bis zum Kesselausgang. Die Verdampfer Wärmetauscherflächen funktionieren nach dem Naturumlaufverfahren

Dampfkessel

Der Kessel besteht aus verschiedenen Membranwänden zur Erzeugung von Sattdampf.

Kesselplanung und Herstellung

SG Contract berechnet, plant und realisiert komplette Dampfkessel von 5-150 Tonnen Dampf bei einem Druck von 10-110 bar und einer Temperatur bis 450°C.

Kessel und Dampftrommel

Das Speisewasser durchläuft nach einander die Eco-Wärmetauscherbundel und die Eco -LUVO , wird aufgeheizt und gelangt von dort in die Dampftrommel. Die Dampftrommel ist auf der Kesseldecke aufgesetzt. Die ECO-Luvo dienen zur Aufheizung der Primärluft für die Rostzone 1+2. Ober eine Handklappe kann die angesaugte Primärluft aus dem Bunker umgelenkt werden, wobei die Verbrennungsluft bei Raumtemperatur gefahren werden kann. Ober Fallrohre wird das Kesselwasser zu den Verdampferflächen geführt.

Rauchgasrezirkulation

Ober Korrekturfaktoren wird die Anzahl Zyklen pro Rostsegment gegen den Schlackeabwurf absteigend eingestellt. Damit nimmt die Vorschubgeschwindigkeit gegen Rostende ab. Ziel ist es, bei zunehmendem Ausbrand durch geringere Zyklenzahl gegen Rostende die Rostuberdeckung durch Frischholz und Schlacke zu gewähren. Dies schützt den Rost gegen Überhitzung. Die Zyklenzahl der Rostsegmente wird vom Feuerungsmasterregler geführt. Die Bewegung des Vorschubrosts hat einen Schureffekt und verbessert damit den Ausbrand. Ein Rauchgasteilstrom wird der Primärluft zugemischt. Dies dient der Verbesserung der NOx Emissionswerte und der Absenkung der Rosttemperatur.

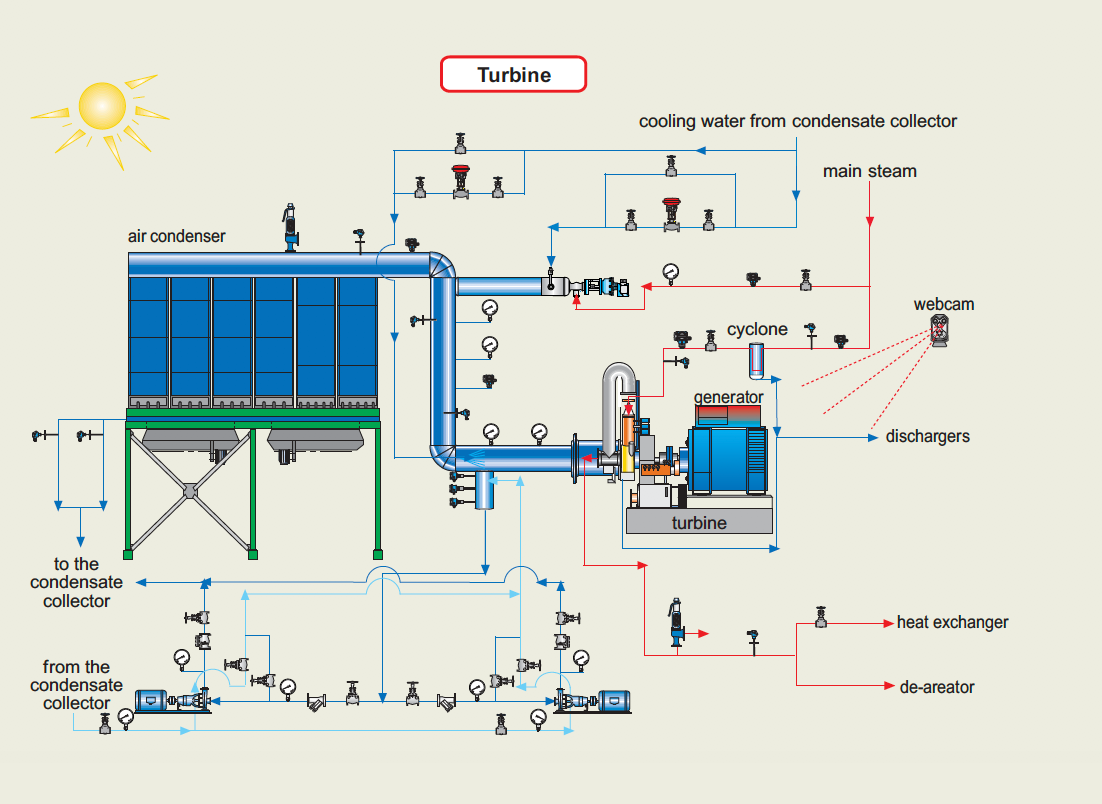

Luftkondensator

ln dieser Ansicht sind die Rückkuhler am Kesseldach aufgebaut Der austretende Dampf der ND-Turbine wird vom gasförmigen in den flüssigen Zustand gebracht, indem er durch den Luftkondensator abgekühlt bzw. umgewandet wird. Der Dampf durchströmt verschiedene Pakete mit gerippten Rohren , welche von aussen durch Ventilatoren mit Luft angeströmt werden. Das kondensierte Wasser hat eine Temperatur von 50°C-55°C und wird im Speisewasserbehälter auf 104°C aufgeheizt und wieder im Kreislauf gebracht.

Brenner* (Dumeco-Ultraschallspezialbrenner)

Kesselfunktion

Der Sattdampf wird aus der Kesseltrommel abgezogen und gelangt zu dem ersten Oberhitzer-Wärmetauscherbündel und anschliessend in das Überhitzer-Wärmetauscherbündel. Die Überhitzung erfolgt im Gegenstrom und Gleichstrom. Zwischen den Überhitzerbundeln ist ein Einspritzkühler installiert. Durch Einspritzen von Speisewasser wird die Dampftemperatur geregelt.

Entgaser

Der Speisewasserbehälter besteht auf einem Sammelbehälter und einem Dom zur Entgasung des Speisewassers. Aus dem Speisewasserbehälter werden die Speisewasserpumpen versorgt, welche über den Eingang des ECO die Wasserversorgung des Kessels gewährleisten. Das kondensierte Wasser (ca. 50°C) aus dem LUKO gelangt wiederum in den Speisewasserbehälter und wird mittels Eindüsen von Dampf (Entnahme Turbine) auf 104°C gebracht. Ober die Pumpen wird das durch die Abschlämmung fehlende Wasser dazugeregelt.

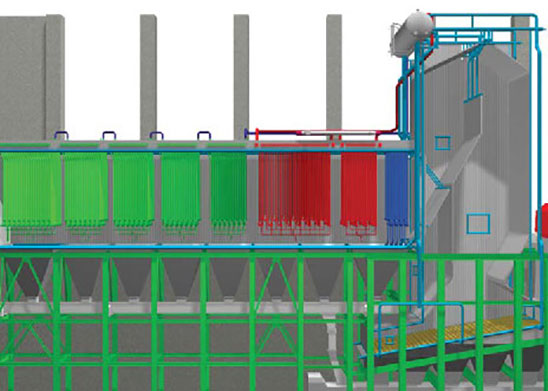

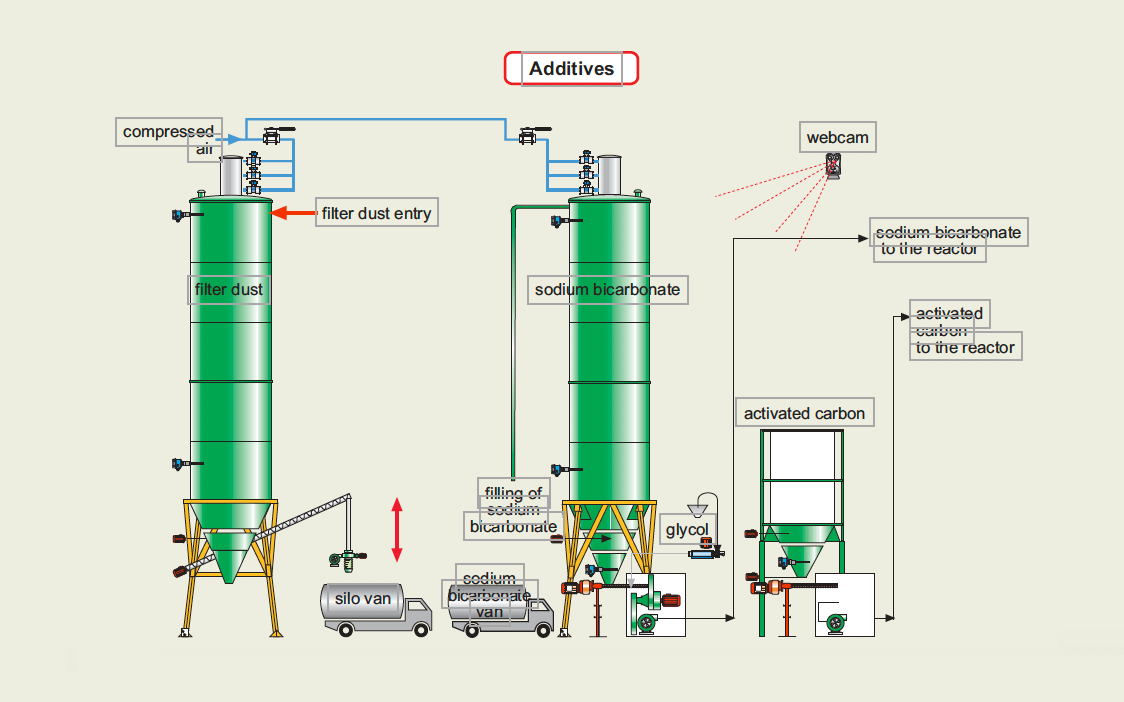

Staubfilter

In dem Staubfilter sind Filtersäcke eingehängt auf denen sich der Flugstaub niederschlägt. Periodisch werden die Filterschläuche mit Druckluft abgeblasen und der Staub fällt in den Trichter des Staubfilters. Eine Schnecke trägt den Staub aus. Die Druckluftabreinigung erfolgt über das PLS die bei Überschreiten des vorwählbaren Differenzdrucks den Reinigungszyklus startet. Der Aufstart der Teilesteuerung für die Abreinigung erfolgt durch die Automatik „Filterabreinigung“. lm Filtertrichter sind Air-Shocks eingebaut. Drücklufteinblasungen verhindern eine Staubbrückenbildung.

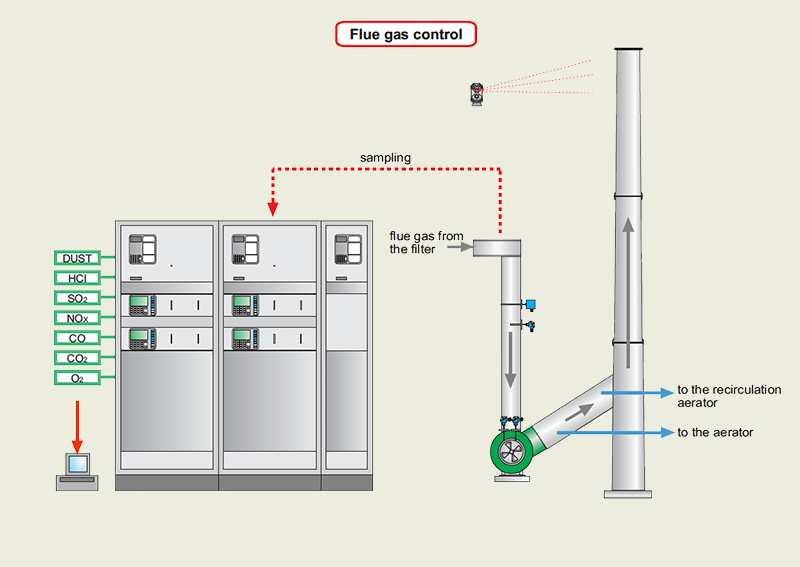

Rauchgasreinigung

Die Rauchgase werden nach dem Kessel in den oberen Teil des Reaktors, einem vertikal aufgestellten Behälter, eingeleitet. Ober Stutzen im Reaktor können die Additive Natriumbikarbonat und Aktivkohle eingemischt werden, bevor die konditionierten Rauchgase am unteren Ende des Reaktors austreten und dem nachfolgenden Tuchfilter zugeführt werden. Der Reaktor besitzt im oberen Teil eine Regelklappe. Bei Obertemperatur, gemessen im Rauchgaskanal nach dem Reaktor, öffnet diese Klappe zur Absenkung der Rauchgastemperatur und schützt damit den Tuchfilter (Staubfilteranlage).

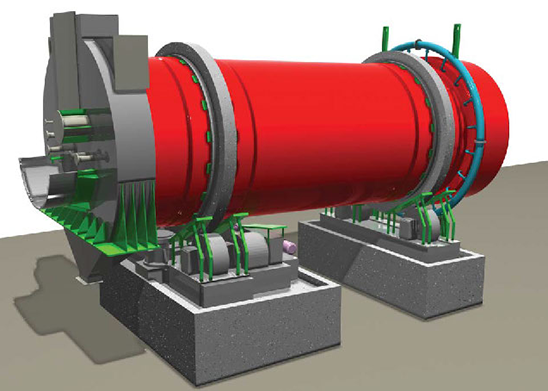

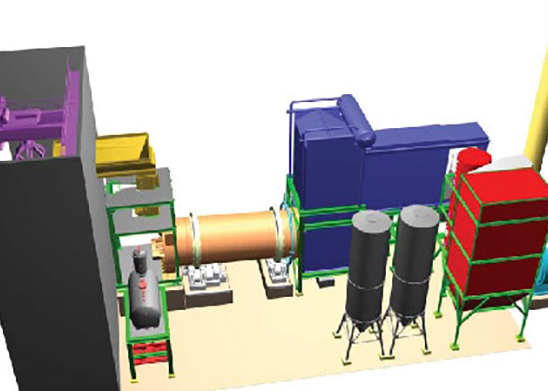

Drehrohrofenanlage Abfallbeschickung

Die Drehrohrofenverbrennungsanlage kann im wesentlichen in folgende Verfahrensschritte aufgeteilt werden:

- Abfallbeschickung

- Verbrennung im Drehrohr und in der Nachbrennkammer

- Wärmenutzung

- Reinigung der Abgase

- Emissionsmessung

Abfallbeschickung

Das vorgegebene Abfallmenue besteht in der Regel aus nicht verwertbaren Restabfall aus Haushalten, Industrie. Nach dem Anliefern,Wiegen und Registrieren wird der Abfall in den vorgesehenen Bunker entladen.

Dabei gelangt der Abfall über die aussenliegenden Abkipprutschen in die Müllbunker. In eine Shredderanlage wird der Müll bei Bedarf zerkleinert. Mit dem hydraulischen Greifer der Mullkrananlage wird der Müll gemischt und homogenisiert und dem Einwurfschacht zugeführt. Der Müllbunker hat eine Lagerkapazität von ca. 5 Tagen bei Vollastbetrieb.

Die Abluft aus dem Bunker wird über dem Primärluftventilator abgesaugt und als Verbrennungsluft dem Drehrohr ofen zugeführt. Der zerkleinerte Abfall wird durch eine O2-geregelte Förderschnecke kontinuierlich in den Verbrennungsraum transportiert.

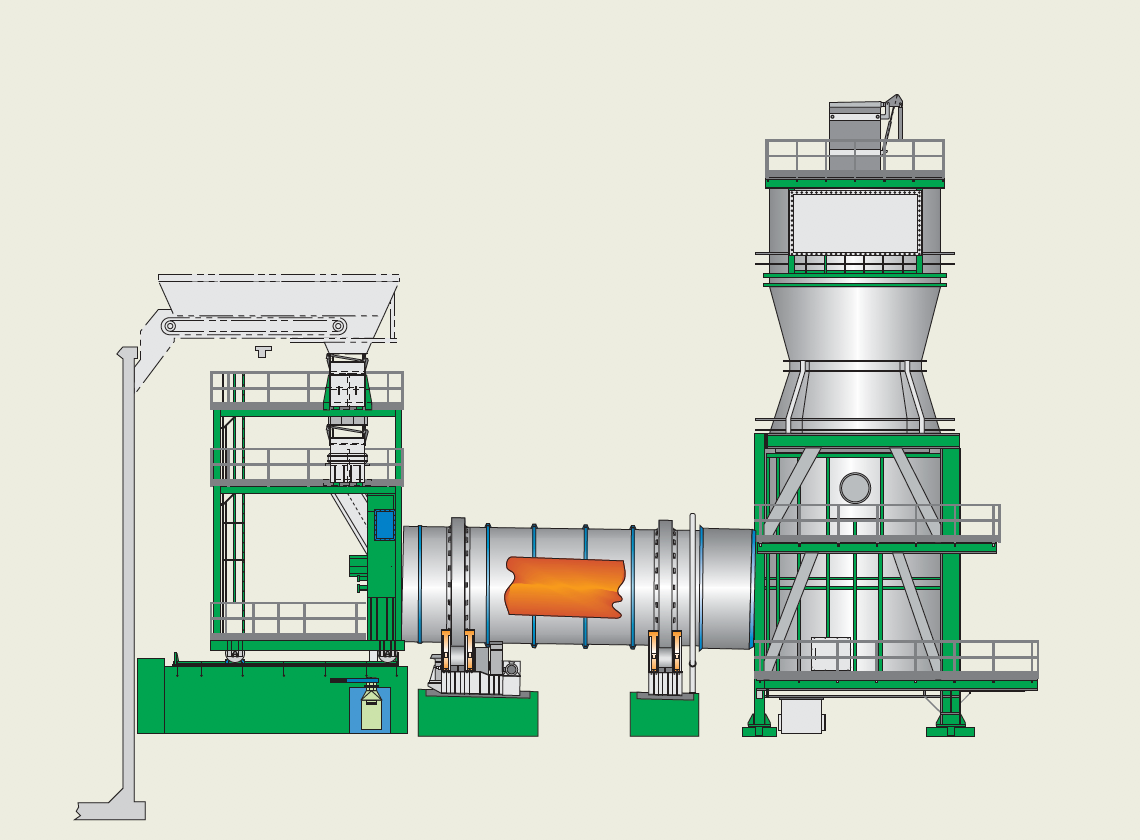

Drehrohrofen

Durch die Beschickungsschnecke wird der Abfall im ausgemauerten Drehrohrofen zur Verbrennung eingebracht. Jedes Drehrohrmodul hat eine Kapazität von 25.000 t/a. Die Durchsatzleistung pro Einheit beträgt 3,5 t/h bei einer Verbrennungstemperatur von 950 Grad.

Bei dem vorgesehenen Betrieb strömen die entsehenden Rauchgase in die dem Ofen entgegengesetzte Richtung in die Nachbrennkammer. Die Drehgeschwindigkeit und Beschickung werden durch eine Temperatur und Sauerstoffsonde geregelt.

Durch verschiedene Düsen wird Primärluft eingepresst, wobei eine erhöhte Turbulenz entsteht und eine gute Oxydation gewährleistet wird. Am Ende des Ofens ist ein Brenner angebracht, welcher nur beim Anfahren gezündet wird (oder bei schlechten Müllverhältnissen mit geringem Heizwert). Die bei der Verbrennung entstehende Schlacke fällt am Ende des Ofens in ein Wasserbad. Mit einem Kettenförderer wird diese gesinterte Material in einen Container (33m3) befördert. Jeder Drehrohrofen ist ca. 15 Meter lang und auf einem Baumodul ( Container) von 18 m montiert. Bei Bedarf kann – abhängig vom Menue und der Verbrennungstemperatur als Verbrennungsprodukt verglaste Schlacke erzeugt werden. Dabei wird der Drehrohrofen „im Gleichstrom gefahren“.

Nachbrennkammer

Die heissen Rauchgase aus dem Drehrohrofen strömen nun in die Nachbrennkammer und verbleiben dort ca. 2 Sekunden bei einer Temperatur von 950 Grad. Für die Austragung der Flugasche ist am Boden eine Forderschnecke angebracht. Weiterhin wird Sekundärluft über einen O2-gesteuerten Ventilator eingedüst.

Wärmeaustauscher und Kessel

Am Austritt der Nachbrennkammer ist ein Rauchgas-Wärmeaustauscher angebracht, welcher die Aufgabe hat, einmal die heissen Rauchgase auf ca. 700 Grad abzukühlen und zum anderen die gereinigten Rauchgase für den NOX- Katalysator aufzuheizen. Die Rauchgase mit 700 Grad werden in einem Dampfkessel auf 300 Grad abgekühlt, wobei die entstehende Wärme für Warmwasser, Dampf oder Strom genutzt wird. Die Waschwässer aus der Rauchgasreinigung werden im Sprühreaktor direkt ins heisse Rauchgas (300 Grad) eingesprüht, wobei das Wasser verdampft und die festen Partikel (Salze) im Schlauchfilter abgeschieden werden.

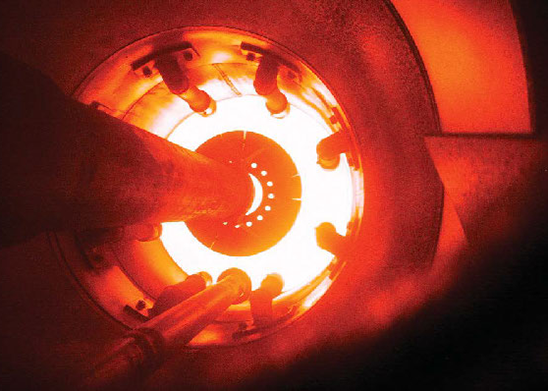

Brenner

Der Brenner sitzt an der Stirnseite des Drehrohrofens und ist ein Mehrstoffrenner (Gas-Flussigkeiten und Schlamm) mit eigenem Gebläse.

Durch Verbundregelung werden Luft und Gasmenge proportional nachgeführt. Die Brenner sind mit allen nach gesetzlich erforderlichen Oberwachungs- und Abschalteinrichtungen ausgerüstet.

Brennstoffdruck und Verbrennungsluftdruck

Die Gebläse starten durch Betätigung der Automatik „Brennerluft“ oder automatisch bei Feuerraumtemperaturen ab 300°C. Somit wird eine Überhitzung des Brennergeschränkes beim Anheizen vermieden. Die Brenner werden im Automatikbetrieb betrieben. Die Temperatur im Feuerungsraum kann über Brenner – Sollwertvorgabe im Leitsystem eingestellt werden.

Drehrohrofen mit Brenner

Kesselentstaubung

Für die Kesselteile Überhitzer und Eco sind bei unseren Reinigungsverfahren Klopfhammerwerke eingebaut. Die Klopfhämmer werden über eine Arbeits/Pausenzeitsteuerung periodisch betätigt und reinigen den Kesselstaub ab. Unter den Trichterenden des Kessels sitzt ein Trockenkratzförderband welcher den Kesselstaub abtransportiert.

Der Eco Teil ist zusätzlich durch Ultraschallreiniger ausgerüstet. Bei Anfallen puderförmigen Staubes bzw. bei Temperaturanstieg am Kesselende trotz Hammerwerke werden die Schallreiniger eingesetzt. Auch die Schallreiniger werden durch eine Arbeits/Pausenzeitsteuerung angesteuert und reinigen diesen Kesselteil periodisch ab.

Dampfturbine

Die Dampfturbine besteht aus einem Hochdruckteil und einem Niederdruckteil. lnzwischen liegt das Ventil des Entnahmedampfes für verschiedene Verbraucher Der Frischdampf (je nach Menge Druck und Temperatur) treibt das oder die Turbinenräder an. Durch eine Kupplung wird diese mechanische Kraft dem Generator weitergegeben. Dieser produziert Strom, welcher über einen Trafo ins Netz eingespeist wird. Der Abdampf 0,15 bar gelangt zum Luftkondensator und wird abgekühlt und als Kondensat in den Speise-wasserbehälter geleitet.

Drehrohrofenanlage mit Brenner/Rack

Drehrohrofenanlage mit Nachbrennkammer

Additivdosierung (Natriumbicarbonat)

Die Additivdosierung erfolgt über eine Einheit bestehend aus einem Fördergebläse einem Mühlenrotor und einer Forderschnecke. Die Dosierschnecke ist drehzahlgeregelt und die Fördermenge kann im Leitsystem durch Drehzahlanpassung eingestellt werden. Das Natriumbicarbonatsilo ist mit einer Vibrationseinrichtung ausgestattet. Die Arbeits-/Pausenzeitsteuerung wird aus dem Leitsystem gestartet Das Staubfilter auf dem Bicarbonatsilo dient der Siloentlüftung bei der Befüllung und wird ebenfalls aus dem Leitsystem gestartet.

Aktivkohledosierung

Aktivkohle wird aus einem Big-Bag, über eine Dosierschnecke ausgetragen, sowie durch die Zellradschleuse und das Gebläse in den Reaktor eingeblasen. Der Aufstart der Teilesteuerung fur die Dosierung erfolgt durch die Automatik „Aktivkohle“.